Влияние состава бетонной смеси

Закономерности, сохраняются и при тепловой обработке бетона. При небольших значениях В/Ц, высокой марке бетона и небольшом содержании воды (жесткая консистенция) набор прочности во время предварительного выдерживания и последующей тепловой обработки ускоряется, в результате чего сокращается продолжительность тепловой обработки при достижении той же прочности за счет сокращения трех фаз обработки, предварительного выдерживания, нагрева и прогрева.

Таблица 1. Ориентировочные значения экономически выгодного режима пропаривания бетона на портландцементе для достижения относительной прочности на сжатие в зависимости от значений В/Ц

Водоцементное отношение В/Ц |

Прочность, % от Rw24 |

|

Rw24 |

Rw28 |

|

>0*6 |

60—65 |

85—95 |

0,4—0,6 |

65—70 |

95—105 |

<0,4 |

70—85 |

100—110 |

Возможно дополнительное ускорение процесса при прочих равных условиях путем добавки ускорителей твердения бетона. При этом в случае производства армированного бетона допускается применение лишь тех добавок, которые не вызывают коррозию металла. Ускорители твердения особенно эффективны при коротком режиме тепловой обработки, низкой марке бетона и цемента и низкой температуре прогрева. Тепловая обработка должна длиться только до достижения приведенных в табл. 1 значений относительной прочности, так как дальнейшая обработка не дает существенного увеличения прочности и поэтому не экономичная. Из таблицы видно также, что большие потери прочности по сравнению с нормальным твердением происходят прежде всего в том случае, если бетонная смесь имела высокое значение В/Д; при низких же их значениях можно даже получить выигрыш в прочности.

Особую роль играет содержание воды и воздуха в связи с их большим температурным расширением. Как уже упоминалось, высокое содержание воды и воздуха при возможности свободного расширения бетона приводит к сильным нарушениям его текстуры, влекущим за собой снижение прочности. Поэтому жесткие и хорошо уплотненные смеси ведут себя лучше, например при пропарке. Однако это не означает невозможность использования положительного действия воздухововлекающих добавок на морозо- и солестойкость бетона, например при тепловой обработке сборных железобетонных плит для дорожных покрытий. Последние исследования показали, что при содержании воздуха до 4% можно ограничить потери прочности путем достаточно длительного предварительного выдерживания (не менее 3 ч) и медленного нагрева (менее 15° С/ч). Этих требований следует придерживаться и в тех случаях, когда к бетону без искусственного вовлечения воздуха предъявляются повышенные требования в отношении морозо- и солестойкости

Таким образом, можно сказать, что все факторы, ускоряющие твердение бетона при нормальных условиях, ведут к ускорению набора прочности и при тепловой обработке и позволяют сократить время этой обработки. Высокое содержание воздуха и воды неблагоприятно, но при длительном пропаривании можно повысить морозо- и солестойкость бетона путем применения воздухововлекающих добавок.

Таблица 2. Время прогрева при тепловой обработке бетона в зависимости от толщины изделия при двухсторонней подаче тепла

Толщина изделия, мм |

Время прогрева, ч |

<100 |

0,5—1 |

100-200 |

1 |

>200 |

>1 |

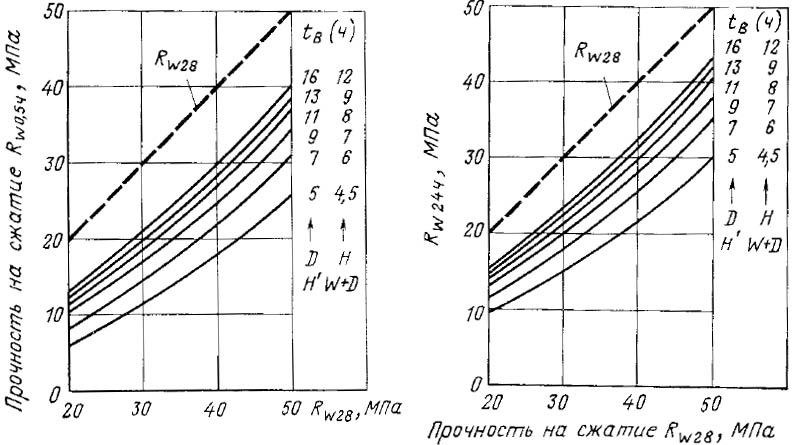

Зависимость между прочностью бетона в возрасте 28 дней, отпускной прочностью бетона, временем его обработки и расходом цемента. Как видно из рис. 76, при данном времени тепловой обработки бетона достигается только определенная относительная прочность (по отношению к его прочности в возрасте 28 дней — Rwu) Если же требуется более высокая относительная прочность бетона, то следует применять смесь с пониженным значением В/Ц Однако это означает повышение содержания цемента, так как консистенция смеси для данной марки бетона не должна изменяться В результате не полностью используется способность цемента к твердению, так как конечная прочность в возрасте 28 дней должна быть выше требуемой для данной марки проектной прочности.

Соотношения при продолжительности обработки 7 ч таковы, что при требуемой проектной прочности 31 МПа достигается отпускная прочность 15 МПа. При продолжительности обработки 5 ч прочность бетона после тепловой обработки Rw28 должна быть увеличена до 34,8 МПа. Это означает, например, при консистенции V3 (пластичная смесь) с цементом PZ 375 увеличение содержания цемента с 295 до 340 кг/м3. Таким образом, сокращение времени обработки бетона приводит к увеличению расхода цемента на 45 кг/м3.

С другой стороны, если статистически доказана достаточность отпускной прочности бетона R=12 МПа, то гарантируется его марка с R = 31 МПа также при обработке в течение 5 ч и содержании цемента 295 кг/м3, т е без его дополнительного расхода. Способность цемента к твердению, таким образом, полностью используется.

Из этих важных положений вытекает следующий вывод достигаемая после тепловой обработки отпускная прочность бетона должна быть как можно ниже для обеспечения короткого времени обработки без избыточного расхода цемента. Поэтому не нужно бояться никаких расходов на расчеты и исследования по установлению максимально низкой для данного изделия и конкретных условий отпускной прочности.

Возможности сокращения времени тепловой обработки бетона

Возникают вопросы, при каком минимальном времени тепловой обработки бетон может все еще отвечать предъявляемым к нему требованиям? Какими мерами и методами можно уменьшить время обработки и нахождения бетона в формах?

В табл. 2 показано реализуемое по законам теплопроводности время нагрева при горячей обработке бетона в кассетных установках. Оно на 1—1,5 ч короче, чем при пропарке. В результате того, что не затрачивается время (от 0,5 до 2 ч) па предварительное выдерживание, при равной относительной прочности время обработки укорачивается на 1,5—3 ч по сравнению с пропаркой. Выигрыш во времени одновременно означает и экономию пара.

Комбинация теплой бетонной смеси с горячей обработкой малоэффективна, так как в связи с повышением температуры (и без того быстрым) максимальный выигрыш во времени составляет всего 1 ч (рис 2). При комбинации теплой бетонной смеси с пропаркой выигрывается время до 4 ч, т. не более 1/3 общего времени пропарки. На рис. 1 приведены ориентировочные значения времени обработки, требуемого при разных технологических схемах для получения определенной относительной прочности бетона.

|

Рис. 1. Прочность бетона через 0,5 ч (Rw0,5) и 24 ч (Rw24) после окончания тепловой обработки в зависимости от 28-сут прочности бетона Rw28, подвергнутого тепловой обработке, и от времени tв Ориентировочные значения для бетона на портландцементе PZ 375 и PZ 425 D — пропаривание, H — горячая обработка при горизонтальном изготовлении изделий; H' — горячая обработка, W + D — сочетание теплового бетона с пропариванием. |

Из сказанного можно сделать следующий вывод: при горячем методе или его комбинации с теплой бетонной смесью, а также с пропаркой одна и та же относительная прочность достигается за более короткое время обработки, чем при пропарке. Однако, несмотря на это, основным методом тепловой обработки остается пропарка. Это объясняется тем, что в кассетной установке можно изготовлять только определенные изделия (например, стеновые элементы).

Теплые бетонные смеси пока применяются мало, но, так как они обладают большими преимуществами перед холодными, их следует внедрять быстрее. Недопустимо хранить элементы непосредственно после тепловой обработки под открытым небом (особенно зимой) из-за возможных нарушений текстуры и потери прочности бетона в результате быстрого охлаждения На некоторых заводах, где нет возможности промежуточного хранения изделий, чтобы избежать деструкции и усилить эффект твердения, бетон марки В300 заменяют зимой бетоном марки В450 (с более высоким содержанием цемента). Поэтому проектировщик бетонных заводов, не предусматривающий закрытого помещения для дозревания бетона, становится на путь ложной экономии.

Таблица 3. Возможности сокращения времени тепловой обработки бетона

№ п. п |

Мероприятия |

Экономия времени, ч |

Расход цемента |

Технологические затраты |

1 |

Теплообработка с помощью пропаривания |

1,5—3,5* |

При пластичной смеси требуется больше цемента |

Опалубочная форма с высокими стальными стенками, но незначительной занимаемой площади |

2 |

Сочетание теплого бетона с пропариванием |

1,5—3,5* |

Расход повышен, если вследствие сильного загустения невозможно достаточно полное уплотнение |

Оборудование паросмесите- ля соответствующей автоматизацией, повышенные затраты по обслуживанию смесителя |

3 |

Сочетание теплого бетона с нагревом |

0,5-1** |

Как при 2 |

Как при 2 |

4 |

Снижение отпускной прочности |

Экономия времени зависит каждый раз от снижения прочности |

Увеличения нет |

Большие затраты на средства зачаливания и транспортировку для подъема и транспортирования готовых изделий |

5 |

Жесткие смеси при подходящих значениях ВЩ |

Едва лишь более 0,5 ч |

Экономия |

Более строгий подход к назначению параметров вибраторов или увеличение продолжительности вибрирования |

6 |

Получение марки бетона в возрасте свыше 28 сут |

Экономия времени зависит от роста прочности |

Увеличение почти до 25 кг/м3 на каждый час экономии времени |

Увеличения нет |

7 |

Двухстадийная обработка |

По мере увеличения продолжительности прогрева сокращается время оборачиваемости форм |

Увеличения нет |

Как при 4; дополнительные камеры для дозревания; повышенные транспортные расходы |

8 |

Пропаривание с пневмопригрузом |

1,5—3,5* |

То же |

Большие затраты на формы или камеры; дополнительные устройства для передачи давления |

9 |

Учет последующего твердения |

В каждом конкретном значении < 1 |

Увеличения нет |

Как при 4; в случае повышенных затрат на испытания |

10 |

Добавки, ускоряющие твердение |

1 |

Нет увеличения, но повышение стоимости вследствие добавок |

Дополнительные дозирующие устройства |

При обеспечении соответствующих технических, технологических условий безопасности для подъема готового изделия при более низкой относительной прочности его дополнительную тепловую обработку можно производить после распалубки. На эту мысль наводит так называемая двух стадийная обработка, при которой распалубленные и плотно штабелированные элементы дозревают в специальных теплоизолированных или дополнительно обогреваемых камерах. Тот же эффект достигается при использовании ускорителей твердения. В заключение можно констатировать: ряд технологических мероприятий и резервы, заложенные в строительных материалах, позволяют сократить время тепловой обработки бетона. В табл. 3 дается обзор этих мероприятий, причем эффективность каждого из них нельзя принимать за догму. Зависимости настолько сложны, что только при конкретных условиях технологии изготовления можно решить, насколько то или иное мероприятие или их комбинация наряду, с повышением производительности обеспечивает также экономическую выгоду.