Ускоренное твердение с помощью тепловой обработки

При тепловой обработке в результате повышения температуры бетона ускоряется физико-химический процесс его твердения, что способствует быстрому достижению отпускной и распалубочной прочности, и тем самым обеспечиваются сокращенные циклы изготовления сборного бетона и короткие сроки выдерживания монолитного бетона в опалубке. Самый распространенный метод производства сборного бетона — пропаривание, горячая обработка и предварительный нагрев компонентов смеси и самой смеси (теплая бетонная смесь). В качестве теплоносителя используют, главным образом, насыщенный водяной пар или паровоздушную смесь. В особых случаях в качестве источника тепла находит применение электроэнергия. Чтобы исключить затраты на устройство дорогостоящих камер напорного типа, эти технологические процессы осуществляют в теплообрабатывающих устройствах при допускаемом незначительном избыточном давлении или без избыточного давления. Поэтому максимальная температура обработки ограничивается 100° С. При использовании в качестве теплоносителя органических жидкостей, которые можно при нормальном давлении доводить до более высоких температур, температура бетона также не должна превышать 100° С, иначе вода в нем закипит. В производстве монолитного бетона ускоренное твердение применяют лишь при дорогой системе опалубки (например, метод туннельной опалубки). В этом случае целесообразнее всего использовать теплую бетонную смесь, иногда в комбинации с горячей обработкой.

Требования к бетону

Хотя при повышении температуры физико-химические процессы твердения значительно ускоряются по сравнению с нормальным твердением, время тепловой обработки, необходимое для достижения распалубочной прочности, в производстве сборного бетона составляет в среднем 8—12 ч, т. е. 80% от всего процесса изготовления изделий. Сокращение времени тепловой обработки на 2 ч означало бы при поточноскоростном методе с туннельной пропаркой с тактом в 12 мин экономию 10 форм на каждой технологической линии. Кроме того, в связи с укорочением туннеля сократились бы денежные расходы. Следовательно, в технологии тепловой обработки имеются еще большие резервы сокращения цикла изготовления продукции.

К сожалению, при наиболее часто применяемом методе пропарки в результате слишком короткого времени предварительного выдерживания или слишком быстрого нагрева изделий нарушается структура бетона и снижается его конечная прочность, что приходится компенсировать повышенным расходом цемента. При производстве изделий из бетона на портландцементе температура обработки выше 80° С хотя и приводит к ускорению набора их ранней прочности, но из-за образования хрупкой структуры цементного геля вызывает и большие потери их конечной прочности.

|

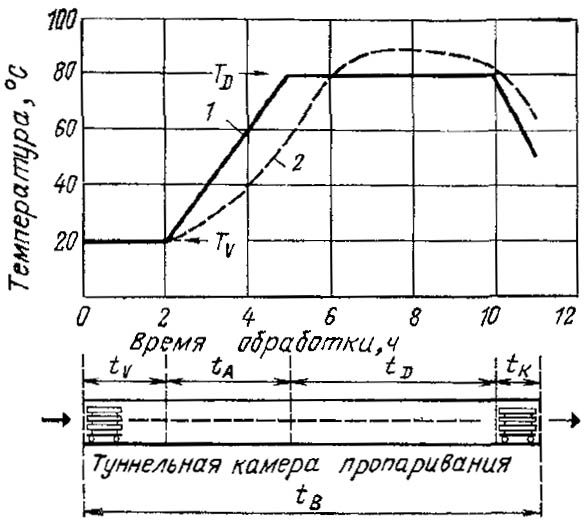

Рис. 1. Режим тепловой обработки при пропаривании с изображением камеры пропаривания туннельного типа 1 — температура теплоносителя; 2 — средняя температура бетона; Tv — температура выдержки; TD — температура прогрева; tv — время выдержки; tA — время подогрева tD — время прогрева; tк — время охлаждения; tв — время тепловой обработки |

При горячей обработке, обеспечивающей быстрый нагрев без нарушения структуры бетона, требуется сравнительно много времени для равномерного нагрева изделия до желаемой температуры. Теплая бетонная смесь в этом отношении имеет преимущество, так как до укладки в форму уже имеет высокую температуру.

В каждом случае необходимо использовать все возможности для максимального сокращения времени тепловой обработки в пределах, обеспечивающих достижение минимально допускаемой отпускной прочности бетона.

Таким образом, возможности сокращения времени тепловой обработки изделий имеются, но, как правило, они связаны с увеличением стоимости материала (например, повышением расхода цемента) или с дополнительными техническими издержками (например, при комбинации предварительного нагрева с горячей обработкой или пропаркой). При этом очень важно знать, какую обработку может выдержать бетон без слишком больших повреждений.

Увеличение выхода продукции в результате сильного сокращения времени тепловой обработки ведет также к снижению стоимости 1 м3 бетона. Отсюда вытекает, что время тепловой обработки следует максимально

сокращать, но в пределах, допускающих минимальную потерю конечной прочности, некоторые технические издержки и небольшой перерасход цемента.

Режим тепловой обработки

Режим тепловой обработки определяется изменением температуры во времени. При этом следует различать температуру теплоносителя и бетона.

На рис. 1, 2 показан типичный режим пропарки с отдельными этапами: предварительного выдерживания при нормальной температуре от смешения до начала повышения температуры; нагрева до максимальной температуры; прогрева (изотермическая фаза) и охлаждения в камере.

После извлечения изделия из камеры оно продолжает охлаждаться с различной скоростью в зависимости от климатических условий среды (в закрытом помещении или на открытом воздухе).

По времени тепловой обработки tв различают режимы: короткий—менее 6 ч; нормальный — от 6 до 12 ч и удлиненный — свыше 12 ч.

Методы тепловой обработки

Пропарку осуществляют в закрытых камерах паровоздушной смесью или водяным паром. Ее применяют почти исключительно в производстве сборного бетона. Для монолитного бетона этот метод пригоден лишь условно в связи с затрудненным под водом пара Камеры загружаются периодически (ямного типа, колпаки) или непрерывно (туннельного и башенного типа). В промышленности сборного бетона этот метод наиболее распространён На рис. 2 показаны типичные пропарочные устройства — камера туннельного типа и камера пропаривания.

|

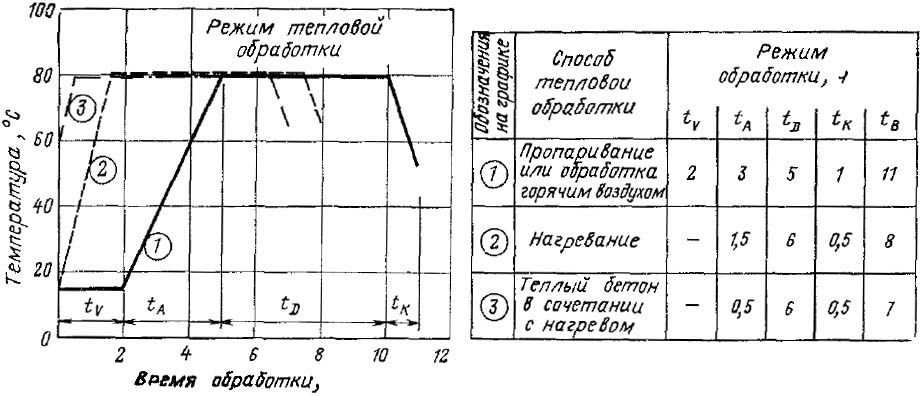

Рис. 2. Режим тепловой обработки для получения примерно одинаковой прочности Rw1 = 70% Rw28 при различных способах обработки для бетона марки В300 |

Пропарочные устройства

Потребность в паре зависит от объема камеры и составляет от 200 кг (камера башенного типа) до 500 кг (колпак) на 1 м3 бетона. Бетонные изделия, изготовляемые большей частью в горизонтальном положении. При этом большая часть открытой поверхности вступает в контакт с теплоносителем. При нагреве тепло от теплоносителя передается поверхности бетона или частям формы в основном путем конденсации водяного пара, а во время изотермического прогрева — путем конвекции. Преимущество теплой бетонной смеси — экономия времени, так как отпадает необходимость в выдерживании и нагреве (плавном подъеме температуры). Отрицательная сторона метода ограничение температуры нагрева смеси 60° С, так как даже теплоизоляция формы со всех сторон (метод термоса) и дальнейшее повышение температуры в результате тепловыделения цемента исключают возможность применения короткого или даже нормального режима. Поэтому в производстве сборного бетона предварительный нагрев комбинируют с последующей пропаркой или горячей обработкой. При этом становится возможным использовать короткий режим, хотя с высокими техническими издержками.

При изготовлении монолитного бетона не происходит быстрого твердения, поэтому можно сократить сроки нахождения изделия в опалубке, применяя только предварительный подогрев. Поэтому метод имеет особые преимущества при зимнем строительстве.

Пар еще долгое время будет доминировать при тепловой обработке изделий, так как наряду с рядом технологических преимуществ он гарантирует хорошую передачу тепла путем конденсации и, кроме того, предотвращает схватывание бетона во время нагрева В последнее время начали применять горячий воздух высокой влажности (не менее 85%). В отдельных случаях применяют электроэнергию в виде: электропрогрева, пропуска тока через арматуру и металлическую форму, нагрева инфракрасными излучателями, термоактивной опалубки. В связи с необходимостью особо экономного расходования энергетических ресурсов метод в очень ограниченном объеме применяют даже в странах, являющихся пионерами в этой области.