Кладка на цементно-глиняных растворах

В лаборатории каменных конструкций ЦНИПСа ст.научный сотрудник, С.А. Семенцов провел параллельные испытания кладки на цементно-глиняных и цементно-известковых растворах. В данном случае им были подвергнуты исследованию образцы кладки на растворах состава 1 об. ч. цем. : 1 об. ч. доб. (в форме теста): 6 об.ч. песка и 1 об. ч. цем. : 2 об. ч. доб.: 12 об. ч. песка. Помимо этого были испытаны также растворы, содержащие в себе комбинированную добавку, состоявшую из извести и глины при соотношении 1 об. ч. глиняного теста : 1,5 об. ч. известкового теста. Подобные растворы имели составы — 1 об. ч. цем.: 0,6 об. ч. известкового теста : 0,4 об. ч. глиняного теста: 6 об.ч. песка и соответственно 1 цем.: 1,2 известкового теста: 0,8 глиняного теста : 12 песка. Образцы кладки имели размеры 38 X 38 X 116 см; возраст образцов к моменту испытания составлял 1 месяц.

Кирпич имел временное сопротивление сжатию 110 кг/см2, а изгибу 13 кг/см2. В опытах применялся цемент марки 300, известьпушонка с содержанием СаО — 63,6% и MgO—1,1%. Глина была взята из карьеров кирпичного завода и имела содержание кремнезема 73%, а глинозема 12% при потере при прокаливании около 4%. Механический анализ глины дал нижеследующие результаты: частиц меньших 0,01 мм — около 65%; частиц от 0,01 до 0,05 мм — около 30%, частиц с размерами от 0,05 до 1,0 мм — около 5%. Песок применялся сравнительно крупный с модулем крупности 2,6. Дозировка растворов производилась по объему, причем известь применялась в форме теста, имевшего объемный вес 1350 кг/м3 (что, примерно, соответствует содержанию сухого вещества 700 кг) в 1 м3 теста. Глина применялась в виде молока, имевшего объемный вес около 1400 кг/м3, что также соответствует содержанию сухого вещества, примерно, около 700 кг/м3 глиняного молока; консистенция глиняного молока определялась с помощью конуса СтройЦНИЛа и характеризовалась глубиной опускания конуса в массу на 14—-15 см. Глиняное молоко получалось размешиванием глины и соды в растворомешалке, после чего подготовленное глиняное молоко перемешивалось с цементом в течение 3 минут, а затем и с песком также в течение 3 минут. Результаты проведенных С.А. Семенцовым испытаний столбов, выложенных на цементно-известковых, цементно-глиняных и цементно-известково-глиняных растворах приводятся в табл. 1.

Таблица 1.

Раствор |

Времен, сопрот. сжатию в кг/см2 |

Сечения образцов в см |

Нагрузка т |

Временное сопротив-ление в кг/см2 |

Среднее сопро-тивление в кг/см2 |

Отношение нагрузки первой трещины к разрушающей нагрузке |

|

Перв. трещ |

Разру- шающая |

||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

Цемент : известь : песок |

|

|

|

40,0 36,5 36,0 |

|

|

|

Цемент : глина : песок |

|

|

|

|

|

|

|

Цемент : известь : глина : песок |

|

|

|

|

|

|

|

Цемент : известь : песок |

|

|

|

|

|

|

|

Цемент : глина : песок |

|

|

|

|

|

|

|

Цемент : глина : песок 1 : 2 : 12 ... 1 : 2 : 12 ... 1 : 2 : 12 ... |

|

|

|

36,0 30,7 36.0 |

|

|

|

Цемент : известь : глина : песок |

|

|

|

|

24,6 18,8 19,7 |

|

|

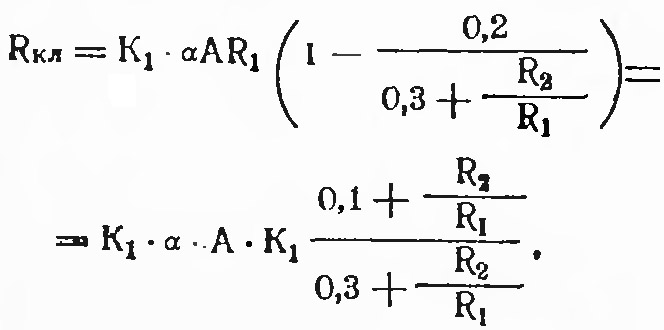

В введении к настоящей работе нами указывалось, что формулы профессора Онищика, дающие общий характер зависимости прочности кладки от прочности кирпича и раствора, не могут вообще быть применимы по отношению к любым растворам. В результате своих экспериментов С.А. Семенцов предлагает, в целях придания формуле профессора Онищика универсального характера, введение в нее дополнительных коэфициентов:

К1 - характеризующего качество кладки (тщательность кладки) и

α - коэфициента, характеризующего собой неучитываемые формулой упругие свойства раствора в шве.

Таким образом, С. А. Семенцев предлагает применять формулы профессора Онищика в нижеследующем несколько измененном виде:

где:

Rкл - временное сопротивление кладки сжатию,

R1 - ... кирпича сжатию (стандартное),

R2 - ... раствора сжатию (в кубиках),

А — конструктивный коэфициент.

Как видно, коэфициент α комплексно характеризует собой ряд свойств раствора, помимо его кубиковой прочности, влияющих на прочность кладки и, в частности, отражает косвенно и влияние упругих свойств раствора.

Для таждого типа растворов при одном и том же кирпиче величина произведения α + А должна оставаться постоянной; при различных же типах применяемого раствора эта величина будет меняться.

Если качество кирпича остается постоянным, а величина произведения α X А уменьшается, то это показывает, что данный тип раствора, даже три неизменной его кубиковой (прочности, дает меньшую прочность кладки, чем какой-либо эталонный раствор с повышенной величиной α X А.

Вычисляя величину произведения α Х А по результатам, приведенным в табл. 1, С.А. Семенцов получил нижеследующие характеристики этой величины для кладок на цементно-известковых и цементно-глинянык растворах (см. табл. 2).

Как видно, из данных табл. 2 можно сделать два основных вывода:

а) Если принять за единицу прочность кладки на цементно-известковых растворах, то прочность кладки на соответствующих цементно-глиняных растворах составит от 1,10 до 1,18, (т. е. при одинаковых по объему составах растворов наиболее высокую прочность как раствора, так и кладки в данных испытаниях дали цементно-глиняные растворы.

б) Диапазон колебании величины α X А показывает, что в данных экспериментах наблюдалось достаточно точное соответствие между прочностью кладки и прочностью раствора. Это указывает на то, что цементно-глиняные растворы по своим свойствам в кладке в общем действительно принадлежат к растворам того же типа, как и цементно - известковые растворы.

Повышенная же прочность кладки на цементно-глиняных растворах в данном случае отвечает несколько повышенной кубиковой прочности цементно-глиняных растворов. В данном случае-некоторое повышение прочности этих растворов произошло вследствие осуществления особо хорошего их смешивания, что в частности подчеркивает существенную важность хорошего перемешивания для всех смешанных растворов.

Таблица 2

№ |

Состав раствора |

Временное сопротивление |

а • А |

|

раствора |

кладки кг/см2 |

|||

1 - 3 |

Цемент : известь : песок |

13,6 |

25,8 |

0,44 |

4 - 6 |

Цемент : глина : песок |

22,9 |

30,5 |

0,45 |

7 - 9 |

Цемент : известь : глина : песок |

10,5 |

24,5 |

0,45 |

10 - 12 |

Цемент : известь : песок |

4,5 |

19,9 |

0,43 |

13 - 15 |

Цемент : глина : песок |

6,4 |

21,8 |

0,45 |

16 - 18 |

Цемент : глина : песок |

12,4 |

23,6 |

0.41 |

19 - 21 |

Цемент : известь : глина : песок |

5,5 |

21,0 |

0,44 |

Если обратиться к результатам наших испытаний кладки на цементно-глиняных растворах, то можно видеть, что результаты методически более правильно проведенных испытаний С.А. Семенцова (над образцами большего размера) в целом вполне подтверждают полученные нами данные. Анализ результатов этих испытаний, произведенный С.А. Семенцовым по тому же методу, что и выше, показал, что величины αА для цементно-известковых растворов и цементно-глининых растворов достаточно близко совпадают и для наших экспериментальный данных.

Помимо анализа наших испытаний С.А. Семенцов произвел также обработку результатов, полученных C.А. Стафилевсим при испытании кладки на смешанных растворах, содержащих в своем составе в качестве добавки смеси извести и глины.

На основании произведенного анализа всех вышеупомянутых работ по оценке качества кладки С.А. Семенцов делает нижеследующие выводы:

а) Цементно-глиняные и цементно-известково-глиняные растворы по характеру влияния их на прочность кладки принадлежат к тому же типу растворов, что и цементно-известковые. Для песчаных растворов этого вида упомянутый коэфициент а может быть принят равным единице и, следовательно, определение прочности кладки в зависимости от кубиковой прочности цементо - глиняных растворов можeт производиться по тем же формулам, что и для цементно-известковых растворов.

б) При одинаковой кубиковой прочности цементно-известковые и цементно-известково-глиняные растворы дают в общем одинаковую прочность кладки. При одинаковых же составах раствора (по объему) цементно-глиняные растворы дали более высокую кубиковую прочность и соответственно более высокую прочность кладки.

в) Таким образом смешанные растворы с добавками глины вместо извести (или же вместо части извести) с точки зрения прочности кладки вполне допустимы для применении в практике строительства.

Необходимо отметить, кто эти выводы С.A. Семенцова относятся к растворам тех дозировок, которые являются наиболее широко применимыми в настоящее время. Как видно, результаты вышеприведенных исследований, проведенные как в лаборатории вяжущих материалов, так и в лаборатории каменных конструкций ЦНИПСа, вполне подтвердили результаты ранее произведенных нами исследований. Столь удачное совпадение результатов работ, произведенных в различное время и в различных организациях, позволяет считать, что полученные результаты подлежат широкому внедрению в практику строительства.

Однако при внедрении полученных результатов следует учитывать отмеченные нами выше особенности цементно-глиняных растворов как в отношении выбора рецептур, так и в отношении приемов отбора глин, их исследования и технологического процесса, подготовки глин и приемов смешивания цементно-глиняных растворов. В отношении рецептур следует еще раз указать, что для цементно-глиняных растворов, по нашему мнению, существует определенный минимум расхода цемента (125—150 кг/м3), понижение которого без вреда для качества раствора возможно лишь за счет изменения интенсивности перемешивания, т.е. при переходе на перемешивание с помощью бегунов и т.п. механизмов. Этот прием, как показывают работы Коанье, позволяет получать хорошие растворы даже на мелком песке при расходе цемента около 70—90 кг/м3 раствора.

Общее заключение

Как видно из изложенного выше, применение цементно-глиняных растворов не ведет, к сожалению, к значительной экономии портландцемента, а приводит лишь к серьезной экономии извести. Однако эта задача — экономия извести является также достаточно актуальной, если учесть относительно высокую ее стоимость при малой прочности, делающую это вяжущее весьма невыгодным по сравнению с портландцементом и рядом других цементов (шлако- портланд, известково-шлаковый и т.п.).

В качестве компонента различных смешанных растворов и цементов наиболее экономически и технически целесообразно применение извести в тех случаях, когда известь играет весьма активную химическую роль. В тех же случаях, когда основным назначением извести является лишь роль пластификатора, как это имеет место в цементно-известковых растворах, и когда самостоятельная прочность извести фактически не используется, ее следует заменять другими пластифицирующими добавками, более дешевыми, не требующими обжига и сложного технологического процесса при изготовлении. Надо отметить при этом, расход топлива на обжиг извести весьма высок и практически приближается к величине расхода топлива на низкие марки портландцемента. Потребность же в извести на строительство выражается огромными цифрами: достаточно указать, что на 1000 м3 жилых кирпичных зданий обычного типа при применении смешанных растворов расходуется, по данным Академии коммунального хозяйства до 7 т кипелки. Переход же к более широкому применению чисто известковых растворов для штукатурки, а также и для кладки зданий со сроками сооружения более одного года потребует еще большего расходования извести.

Поэтому для тех случаев, когда применение смешанных цементно-известковых растворов неизбежно, задача замены извести иными — более дешевыми — добавками становится остро актуальной. Решение ее будет способствовать прямому сокращению расхода топлива и удешевления строительства, а косвенно, экономии портландцемента, так как возможно будет легко увеличивать объем наиболее рационального использования тех количеств извести, которые будут заменены в смешанных растворах иными добавками и которые освободятся для иного применения, более рационального, чем в цементно-известковых растворах.

Задачей настоящей работы явилось выяснение важнейших требований к свойствам строительных растворов, выявление общей роли добавок в смешанных растворах в свете этих требований и, наконец, оценка влияния тех или иных добавок на свойства смешанных растворов в сравнении с обычно применяемыми цементно-известковыми растворами. Приведенные экспериментальные и аналитические работы на наш взгляд доказали возможность применения в строительных растворах не только извести или таких активных гидравлических добавок, как диатомовые земли, но даже и добавок, ранее считавшихся вредными — как глина. Вместе с тем работа показала, что степень полезности или вредности добавки не может оцениваться лишь по какому-либо одному признаку — без учета всего комплекса условий ее применения — и что в одних условиях добавки будут весьма полезны (например — для тощих и хорошо смешиваемых растворов), а для других окажутся бесполезными и даже вредными (например, для жирных, а также и для недостаточно хорошо перемешанных растворов или когда добавка содержит примеси, вредные для портландцемента). Эти обстоятельства требуют от производственников самого внимательного учета и контроля при выборе исходных материалов при приготовлении и применении смешанных строительных растворов. Недостаточный учет указанных выше общих положений и недостаточный контроль могут и при хорошей добавке дать низкокачественный раствор, негодный в дело.