Проверка полученных результатов для целей опытного строительства

В целях проверки полученных результатов и общих положений, в СтройЦНИЛе были проведены дополнительные работы для осуществления практического применения цементно-глиняных растворов на отдельных строительствах. Для этой цели на нескольких строительствах были отобраны пробы глин или непосредственно из котлованов, вырытых под здания, или же из месторождений глин, расположенных на территории строительства, а также в непосредственном соседстве с ним. Эти глины были применены в качестве добавок в цементноглиняных растворах, подвергавшихся затем испытанию для установления показателей их прочности, коэфициента размягчения и морозостойкости. В целях сравнения параллельно с цементно-глиняными растворами испытывались и цементно-известковые в тех же дозировках. Дозировки как цементно-глиняных, так и цементно-известковых растворов были намечены таким образом, чтобы в их число входили как наиболее привычные для строителей дозировки (например, 1 об. часть цемента : 1 об. часть добавки в форме теста : 6 об. частей сухого рыхлого песка; 1 об. ч. цемента : 1 об. ч. добавки в виде теста : 9 об. ч. песка и т. д.), так и дозировки, намеченные проектом новых норм по каменным конструкциям (1 об. ч. цемента : 2 об. ч. добавки в форме теота : 9 об. ч. песка; 1 об. ч. цемента : 3 об. ч. теста : 12 об. ч. песка и т. д.)

В целях получения более точных результатов дозировка всех составных частей фактически велась по весу, но эти весовые дозировки были определены таким образом, чтобы они практически соответствовали бы вышеуказанным объемным дозировкам. При этом оказалось возможным в среднем принять, что из одной весовой части сухой глины получается 2 объемных части глиняного молока подходящей конститенции. Иными словами, для целей практических подсчетов оказалось возможным принимать, что в 1 м3 глиняного молока, имеющего объемный вес около 1300— 1350 кг/м3, в среднем содержится около 700 кг сухой глины, точно так же, как в обычно применяемом известковом тесте с объемным весом 1400 кг/м3 содержится 650— 700 кг гашеной извести.

На основании этих соображений в среднем можно было считать, чго весовое соотношение цемента и добавки 1 : 0,5 соответствует объемному соотношению 1 ч. цемента и 1 ч. теста (жидкого глиняного или обычного известкового); весовое же соотношение — 1 ч. цемента : 1 ч. добавки — соответствует объемному соотношению 1 ч. цемента : 3 ч. теста вышеуказанной консистенции.

Как видно, в данном случае содержание сухого вещества в глиняном и известковом тесте было примерно одинаковым, но консистенция известкового и глиняного теста была различной: глиняное тесто имело значительно более жидкую консистенцию, определявшуюся глубиной погружения конуса СтройЦНИЛа в глиняное тесто на 14—15 см.

Средние пробы глин из построечных котлованов и карьеров получались смешением 3-х проб, взятых в трех пунктах котлована или открытого карьера, причём в каждой точке котлована проба бралась таким образом, чтобы она захватывала все слои, начиная с глубины 0,7—1 м до глубины 2—2,5 м. Послойные пробы тщательно смешивались между собой. Средняя же проба, над которой производились все экспериментальные работы, получалась, как указано выше, смешиванием проб, взятых в 3-х различных пунктах котлована.

По результатам химических и механических анализов глин, полученных с различных строительств, было обнаружено сравнительно высокое содержание К20 + Na20, то было интересно провести химический анализ водных вытяжек из глин. Результаты анализа водных вытяжек из глин оказались вполне благоприятными. Общей целью дальнейших экспериментальных работ в данном случае являлась, как это указывалось выше, с одной стороны проверка полученных ранее результатов, но по отношению к глинам, оказавшимся на месте работ; с другой же стороны, оценивалась возможность преподания определенным строительствам конкретных рецептур ремонтно-глиняных растворов на местных материалах для практического применения цементно-глиняных растворов взамен применявшихся цементных и цементно-известковых растворов. Настоящий этап работы являлся также необходимым для общей проверки составленной нами инструкции по оценке качества глин и по подбору состава цементно-глиняных растворов.

Результаты проверочных работ на глинах, полученных со строительств

При параллельном испытании цементно-известковых и цементно-глиняных растворов на глинах, полученных строительств (Монино, Софрино, Подсолнечная, Воронцово и Тушино), показатели временного сопротивления сжатию образцов растворов рабочей консистенции наиболее интересно с технико-экономической точки зрения было рассматривать в виде функции от расхода цемента на 1 м3 раствора.

Так как в данном случае все растворы изготовлялись на одном и том же виде песка с предельной крупностью зерен в 2,5 мм и консистенция растворов была однообразной (глубина погружения конуса СтройЦНИЛа от 6 до 7 см), то полученные показатели прочности растворов, в состав которых входили различные добавки, являлись вполне сравнимыми между собой.

Необходимо отметить, что наиболее просто оказалось относить выход раствора к единице объема взятого песка, так как при этих условиях все расчеты состава раствора значительно упрощались. Таким образом под выходом раствора мы подразумевали отношение объема полученного раствора к объему взятого песка (в сухом и рыхлом состоянии).

Специально поставленными опытами было уже ранее выяснено, что выход раствора из единицы объема песка колебался сравнительно незначительно и это существенно облегчало всякого рода ориентировочные подсчеты по расходу компонентов растворов различного состава на единицу объема раствора.

Таким образом, для предварительных практических подсчетов в среднем вполне возможно принимать для песчаных плотных растворов (составов 1:1:6, 1 : 1, 5 : 8, 1 : 3 : 12 и т. п.) коэфициент выхода ф = 1 — или считать, что на 1 м3 раствора расходуется в среднем около 1 м3 песка хорошего гранулометрического состава.

Вообще же сравнительная оценка прочности смешанных растворов, в виде функции от расхода цемента, является весьма показательной. С одной стороны, это позволяет быстро оценить экономические показатели раствора. С другой же стороны, графическое изображение прочности раствора в зависимости от расхода цемента делает легко осуществимым практический переход от показателя расхода цемента на 1 м3 раствора к объемному составу раствора и наоборот.

|

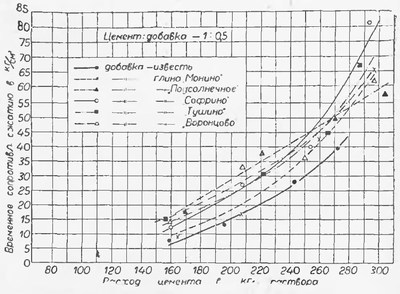

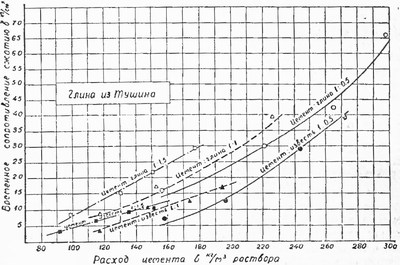

Рис. 1. Сопоставление временного сопротивления сжатию цементно-известковых и цементно-глиняных растворов на различных глинах при соотношении 1 цемент : 0,5 добавка (по весу): при всех расходах цемента и при всех испытанных глинах цементно-глиняные растворы имели большую прочность, чем цементно-известковые. |

|

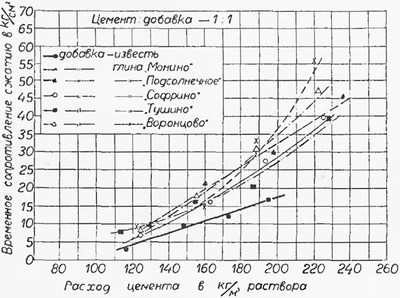

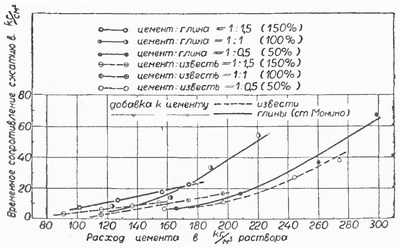

Рис. 2. Сопоставление временного сопротивления сжатию цементно-известковых и цементно-глиняных растворов на различных глинах при соотношении 1 цемент: 1 добавка |

|

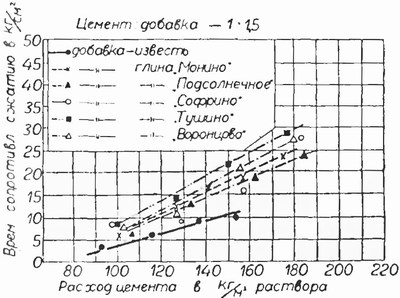

Рис. 3. Сопоставление временного сопротивления сжатию цементно-известковых и цементно-глиняных растворов на различных глинах при соотношении 1 цемент : 1,5 добавка |

На рис. 1, 2 и 3 приводятся величины временного сопротивления сжатию для испытанных смешанных цементных растворов с различными вышеуказанными добавками.

Рис. 1 относится к тому случаю, когда весовое соотношение между цементом и добавкой (в сухом состоянии) было равно 1:0,5, что рактически соответствовало объемным соотношениям — 1 ч. цемента : 1 ч. теста (известкового или глиняного).

Рис. 2 относится к весовому соотношению 1 ч. цемента : 1 ч. добавки или к объемному соотношению 1 ч. цемента : 2 ч. теста.

Рис. 3 относится к весовому соотношению 1 ч. цемента : 1,5 ч. теста или к объемному соотношению 1 ч. цемента : 3 ч. теста.

Как видно, общий характер зависимостей, иллюстрируемых этими рисунками, вновь достаточно хорошо подтверждает те зависимости, которые были установлены в ранее произведенных исследованиях. При всех соотношениях цемента и добавки (1:1, 1:2, 1 : 3 по объему) и при всех расходах цемента (начиная от 100 кг/м3 раствора и выше) цементно-глиняные растворы одинаковых дозировок вновь показали большую величину временного сопротивления сжатию, чем цементно-известковые.

В среднем при объемных соотношениях цемента и добавки 1 :3 растворы с добавками глины показали на 50—100% большую прочность, чем растворы с добавкой извести. При объемных соотношениях 1 ч. цемента : 1 ч. добавки и при малых расходах цемента — цементно-глиняные растворы имели прочность на 25—80% большую, чем цементно-известковые, а при больших расходах цемента (от 300 кг/м3 и больше) цементно-глиняные (растворы имели лишь немного большую прочность, чем цементно-известковые.

Практически можно было из этих опытов наметить нижеследующие показатели прочности для цементно-глиняных и цементно-известковых растворов (различных составов на данном песке.

При применении более мелких песков, присланных с тех строительств, на которых намечалось применение цементно-глиняных растворов, были получены, естественно, значительно более низкие показатели (прочности для вышеуказанных дозировок.

Не лишне еще раз отметить то сильное влияние на прочность растворов, которое может оказывать гранулометрический состав песка, каковым влиянием обычно пренебрегают при назначении состава растворов на практике.

Общий характер данных, приведенных на рис. 1-3, показывает, что результаты испытаний, приведенные выше, о возможности применения цементно-глиняных растворов с точки зрения их прочности подтвердились и при настоящих испытаниях. Следует отметить, что по данным настоящей серии испытаний минимальный расход цемента на 1 м3 раствора, при котором прочность смешанных растворов становится близкой к нулевой, колебался в пределах от 70 до 100 кг/м3; меньший предел в 70 кг цемента на 1 м3 раствора относился к растворам с большим содержанием глины (1 :3 по объему); более же высокий предел в 90-100 кг/м3 относился к растворам с соотношением цемента и добавки 1 : 1 и 1:2.

|

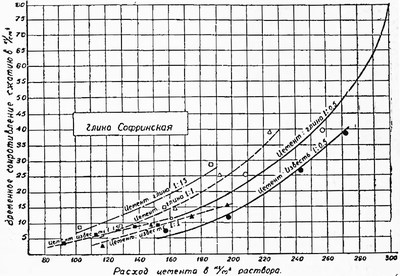

Рис. 4. Сопоставление временного сопротивления сжатию цементно-известковых и цементно-глиняных растворов на софринской глине: при всех дозировках цементно-глиняные растворы оказались прочнее цементно-известковых |

|

Рис. 5. Сопоставление временного сопротивления сжатию цементно-известковых и цементно-глиняных растворов на тушинской глине; при всех дозировках цементно-глиняные растворы оказались прочнее цементно-известковых. |

|

Рис. 6. Сопоставление временного сопротивления сжатию цементно-известковых и цементно-глиняных растворов на глине со ст. Монино: при всех дозировках цементно-глиняные растворы оказались прочнее цементно-известковых. |

На рис. 4-5 даны показатели прочности для цементио-глиняных растворов на двух видах глин (из Софрино и Тушино), применяющихся в соотношениях между цементом и добавкой. Общий характер зависимостей, приводимых на этих рисунках, вновь воспроизводит намеченные ранее общие зависимости прочности смешанных растворов в зависимости от относительного содержания в них добавок. Таким образом, можно признать, что проверка ранее полученных результатов, произведенная с применением глин, взятых непосредственно на строительствах, не дала, судя по прочности растворов, никаких противопоказаний в отношении возможности применения цементно-глиняных растворов, так как полученные в данных опытах результаты по общему характеру их хорошо совпали с результатами ранее произведенных исследований.

Влияние обработки глины

Ввиду возникших сомнений в производственной и экономической необходимости и целесообразности отмучивания глины, т. е. освобождения ее от песка, нами были проведены опыты небольшого объема по выяснению влияния метода подготовки глины на свойства цементно-глиняных растворов. Попутно было желательно еще раз сопоставить свойства растворов, изготовленных с применением сухого глиняного порошка или жидкого теста.

Исследованию подвергались 4 вида глин, полученных из одного и того же месторождения:

а) глина просто распущенная в воде (с помощью растворомешалки);

б) глина, распущенная в воде и очищенная от более крупных составных частей путем пропуска ее через сито с 4900 отв/см;

в) молотый глиняный порошок, подвергшийся предварительному высушиванию при t=30°;

г) такой же порошок, но полученный из глины, высушенной при t=200°.

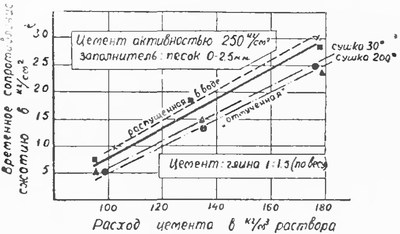

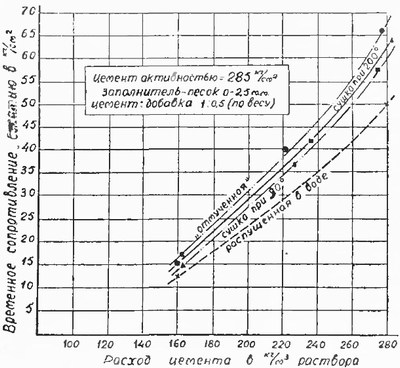

Результаты испытаний образцов цементно-глиняных растворов, сделанных при совершенно одинаковых условиях на этих 4-х производственных модификациях одной и той же глины, приведены на рис. 7 и 8.

|

Рис. 7. Влияние предварительной подготовки глины на прочность цементно-глиняных растворов при соотношении 1 цем.: 1,5 глины (по весу): при большом содержании добавки наилучшие результаты дают глины, содержащие песчанистые частицы. |

|

Рис. 8. Влияние предварительной подготовки глины на прочность цементно-глиняных растворов при соотношении 1 цем.: 1 добавки (по вегу): при относительно малом содержании добавки наилучшие результаты относятся к глине, отмученной от песчанистых частиц. |

Из этих рисунков можно видеть, что особенно большого влияния, повидимому, тот или иной метод подготовки глины на качество цементно-глиняных растворов не оказывает, так как в различных случаях наилучшие результаты могли быть отнесены к глине, прошедшей разные методы подготовки.

Однако из более внимательного рассмотрения полученных результатов можно подметить некоторую их закономерность, а именно:

а) при относительно малом содержании добавки (например, 0,5 добавки : 1 цем.) применение глины, просто распущенной в воде, дает обычно наихудшие результаты (рис. 8). При среднем же и большом соотношении добаикн по отношению к цементу (1 доб. : 1 цем.— 1,5 доб. : 1 цем.) применение распущенной в воде глины дает гораздо лучшие результаты, чем применение глин, прошедших другую подготовку. Наоборот, отмученная глина наилучшие результаты дает при малом относительном содержании добавки, а наихудшие — при большом.

Что же касается молотой и просеянной глины, то температура предварительной сушки (30°—200°) не оказала закономерного влияния на свойства цементно-глиняных растворов; вместе с тем цементно-глиняные растворы на молотой и просеянной порошкообразной глине в общем занимали промежуточное место по отношению к растворам, изготовленным на глине, распущенной в воде, и на глине, отмученной от песка.

Вышеприведенный характер зависимостей может быть примерно объяснен, исходя из различий в гранулометрическом составе глин, прошедших различные виды обработки. Распущенная в воде глина имела зерна значительно более разнообразных размеров по сравнению с отмученной глиной. Поэтому, повидимому, глина, распущенная в воде, давала лучшие результаты при значительном содержании добавки в смеси и худшие — при относительно малых количествах добавки. В последнем случае в состав раствора практически вводилось недостаточное количество тонких глинистых частиц по сравнению со случаем введения отмученной глины. Наоборот, при очень большом содержании добавки применение отмученной глины вело к введению излишне большого количества тонких глинистых частиц. Полидисперсная же не отмученная глина, содержащая наряду с глинистыми частицами и песчанистые, в этом случае обеспечивала более благоприятный гранулометрический состав раствора.