Прокатный бетон для несущих слоев и дорожных покрытий

В начале нашего века во многих странах бетон в дорожном строительстве уплотняли при помощи катков. Однако имеющиеся тогда катки не обеспечивали качества бетона, которое достигалось в тридцатые годы после внедрения метода виброуплотнения. В семидесятые годы, когда стали задумываться над соответствующими мерами энергосбережения и экономичным укреплением дорог общего пользования, улучшенное к тому времени оборудование сыграло решающую роль в повторном открытии прокатного бетона для дорожного строительства.

Прокатный бетон часто называют также бетоном с уплотнением катком. В ходе последующего совершенствования прокатного бетона появился бетон с уплотнением асфальтоукладчиком, для которого строительная смесь уплотняется только встраиваемым бетоноукладчиком. В дорожном строительстве прокатный бетон при интенсивных и высоких транспортных нагрузках используется в качестве несущего слоя. Однако его также используют для парковок, дорог промышленного назначения, площадей для военных нужд и сельских дорог непосредственно как несущее дорожное покрытие, пригодное для движения.

Что такое прокатный бетон?

- Прокатный бетон - это способ ведения строительства, при котором землисто¬влажная строительная смесь укладывается бетоноотделочными машинами и после этого уплотняется укладчиками. Прокатный бетон следует рассматривать как метод строительства, представляющий собой сочетание прокатного гидравлически связанного несущего слоя и слоя бетона с уплотнением путем вибрации

- Прокатный бетон состоит из недробленых и/или дробленых минеральных веществ, гидравлических вяжущих веществ и в случае необходимости заполнителей и добавок к бетонной смеси. Чаще всего для достижения максимально возможной степени уплотнения смесь составляется по правилам механики грунта.

- Сопротивление прокатного бетона при сжатии соответствует сопротивлению бетона для дорожных покрытий и достигает значения от 30 до 50 Н/мм2.

- Прокатный бетон морозоустойчив. Тем не менее, необходимая устойчивость к размораживающим солям обеспечивается только при очень высокой степени уплотнения. Воздухововлекающая добавка и кремнеземная пыль повышают сопротивление атмосферным воздействиям.

- При классическом способе дорожного строительства прокатный бетон требует тонкого асфальтового покрытия для повышения ровности и шероховатости поверхности.

Почему прокатный бетон?

- Прокатный бетон обладает способностью выдерживать нагрузки и устойчивостью к деформации. В течение длительного времени он без повреждений принимает транспортные нагрузки и тем самым хорошо подходит для так называемой «полужесткой верхней конструкции» (тонкое асфальтовое покрытие на гидравлически связанном несущем слое).

- По прокатному бетону можно ездить еще в свежеуложенном состоянии. В связи с этим он особенно пригоден для отделочных работ и упрочнения существующих транспортных площадей именно в тех местах, где необходим быстрый запуск транспорта или изменение направления движения на время строительства невозможно.

|

|

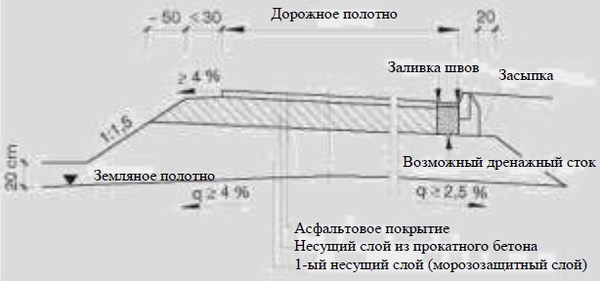

Рис. 1. Испытательный участок «Прокатный бетон в качестве несущего слоя с тонким асфальтовым покрытием» на трассе В54 в Вестервальде |

|

|

Рис. 2. Образование кромок несущего слоя из прокатного бетона |

- Прокатный бетон экономичен, т.к. может изготавливаться с высокой производительностью (каждый укладчик 2500 м в день), а также из недорогих строительных материалов, при обнаружении существенных признаков качества стандартного бетона для дорожных покрытий.

- Прокатный бетон можно смешивать в бетонных или асфальтовых смесительных установках. Для укладки не требуется никакого специального оборудования. Достаточно оборудования, которым укомплектована фирма.

- Прокатный бетон дает меньшую усадку, чем вибрированный бетон, что ведет к меньшим усадочным напряжениям и тем самым сокращает опасность появления трещин.

Определение параметров и основные принципы укладки

Упрочнение поверхностей из прокатного бетона определяется соответствующими нормами RStO для традиционных бетонных покрытий. Для сельских дорог необходимо учитывать данные норм RLW. Соблюдение этих директив надежно обеспечивает более высокую прочность прокатного бетона по сравнению с традиционными бетонными укреплениями. При расчете составляющих для несущих слоев из прокатного бетона можно прибегнуть к зарубежному опыту. Толщина стандартной верхней поверхности зависит от категории дороги по интенсивности транспорта и несущей поверхности нижней конструкции, напр.:

- во Франции 15-18 см прокатного бетона под асфальтовым покрытием 4-9 см,

- в Испании 20-25 см прокатного бетона под асфальтовым покрытием 4-8 см.

На испытательных участках надежность доказала следующая конструкция:

- 18-22 см прокатного бетона под асфальтовым покрытием 4-8 см.

|

| Рис. 3. Укладка прокатного бетона полосами без покрытия для автомобильной стоянки |

По техническим соображениям толщина прокатного бетона в уплотненном состоянии не должна превышать 24 см. На слоях толщиной > 20 см необходимо проверять достаточную степень уплотнения нижней стороны слоя. Минимальная толщина укладки составляет 12 см.

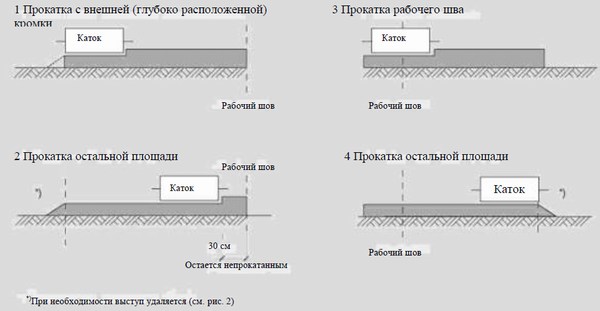

При отсутствии бордюров прокатный бетон укладывают покато с выступом над кромкой 30 см. Во избежание вдавливаний и сдвигов бордюры необходимо засыпать.

Прокатный бетон укладывают в один слой и распределяют на отдельные плиты во избежание крупных трещин. Дюбелями или анкерами плиты не скрепляют.

На несущих слоях из прокатного бетона после уплотнения еще в свежеприготовленной строительной смеси вдавливаются или позднее надрезаются зарубки (напр., ручным катком с режущей кромкой резца).

Расстояние между зарубками на несущих слоях не должно превышать 3 м. Для предотвращения так называемых пакетных трещин минимальная толщина зарубки должна составлять 35-40 % от толщины укладки, причем необходимо следить за действительным открытием зарубок. Открытию зарубок может способствовать движение нагруженного грузовика по слою, уложенному, как минимум, 3 дня назад, или

кратковременное приложение нагрузки на зарубку тяжелым виброкатком.

Несущие дорожные покрытия из прокатного бетона разделяются на плиты ложными швами, компенсационными швами и прессовыми соединениями.

|

Рис. 4. Вырезанное в прокатном бетоне отверстие для встраивания верхнего кольца крепления шахтного ствола с последующим заполнением жидким бетоном |

- Ложные швы - это швы запрограммированного разрушения, которые выполняются путем надреза верхней стороны прокатного бетона.

- Компенсационные швы разделяют прокатный бетон по всей толщине и обеспечивают свободное расширение.

- Прессовые соединения также разделяют прокатный бетон по всей толщине, но не имеют пространства для расширения плит.

Расстояние между швами не должно превышать 3-5 м. На второстепенных поверхностях (места стоянки автомобилей, сельские дороги, велосипедные дорожки) допускаются большие расстояния между швами. Для больших покрытий должен предоставляться план расположения швов.

Неподвижные подземные сооружения (шахты, стоки, водозаборы) всегда разделяются компенсационными швами. Шахты и водозаборы дополнительно надстраиваются прокатным бетоном и затем обнажаются (рис. 4).

Стройматериалы и строительные смеси

Для изготовления прокатного бетона широко применяются нормы для гидравлически связанных несущих слоев. Дополнительно к нормам ZTV T-StB особые характеристики прокатного бетона изложены в «Спецификации по изготовлению несущих слоев и несущих слоев с прокатным бетоном для дорог общего пользования».

Требования, предъявляемые к строительной смеси

Необходимый состав строительной смеси для изготовления прокатного бетона определяется и оптимизируется в ходе испытаний на соответствие заданным требованиям. Строительная смесь должна:

- хорошо уплотняться при помощи имеющейся в распоряжении встроенной техники (бетоноотделочные машины, укладчики);

- несмотря на землисто-влажную консистенцию не расслаиваться при обработке; и

- обеспечивать прочность в непросушенном состоянии, достаточную для незамедлительного движения укладчиков. Поэтому общее количество зерен < 0,25

мм из мелкого порошка и мелкозернистого песка в уплотненной строительной смеси должно составлять ок. 500 кг/м . Доля песка в зависимости от используемого песка должна быть достаточной для выполнения качественного покрытия поверхности дороги. Устойчивость к соли против гололеда и таяния после укладки прокатного бетона должна соответствовать нормам ZTV T-StB или ZTV Beton-StB.

Основные принципы компоновки

В основном прокатный бетон изготавливается из природных и/или синтетических минеральных веществ, повторно используемых стройматериалов, а также промышленных отходов. Нормативными для компоновки и испытания строительной смеси являются следующие характеристики:

- модифицированная плотность, определяемая по методу Проктора (DIN 18127), и соответствующее оптимальное содержание воды;

- предел прочности образца при сжатии по нормам P HGT-StB;

- предел прочности образца на разрыв в соответствии с DIN 1048, диаметр D = 150 мм и высота H = 125 мм.

Достаточное сопротивление деформации (прочность в непросушенном состоянии) можно определить в ходе CBR-испытания по нормам TP BF-StB. Примеры состава прокатного бетона представлены в таблицах 1 и 2.

Смесь, представленная в таблице 1, отличается особенно высокой прочностью в непросушенном состоянии, а также высокой устойчивостью бетона. В связи с большим количеством мелкого щебня надрезы необходимо выполнять в уплотненном прокатном бетоне. В ходе испытания на соответствие заданным требованиям данная смесь должна обнаруживать следующие характеристики:

Средний предел прочности при сжатии через 7 дней 53,3 Н/мм2 через 28 дней 58,9 Н/мм2 Средний предел прочности на разрыв через 7 дней 3,8 Н/мм2 через 28 дней 4,3 Н/мм

Технические данные строительной смеси

Вяжущие вещества:

Для несущих слоев из прокатного бетона подходят цементы, соответствующие DIN EN 197-1 и DIN 1164, вяжущие вещества, соответствующие DIN 18 506, или специальные, предназначенные для строительства гидравлические связующие. Они должны, как минимум, соответствовать классу прочности 32,5 или HAT 35.

Для несущих слоев из прокатного бетона используются только унифицированные цементы.

Содержание вяжущих веществ:

Содержание вяжущих веществ подбирают таким образом, чтобы результаты, получаемые в ходе испытания на соответствие заданным требованиям, соотносились с показателями таблицы 3. Содержание вяжущих веществ зависит от типа минерального вещества и необходимого сопротивления при сжатии. В качестве ориентировочного значения при испытании на соответствие класса прочности WB 35 можно взять содержание вяжущих веществ 270-280 кг/м3 для уплотненного прокатного бетона. Минимальное содержание вяжущих веществ составляет 240 кг/м3.

Таблица 1. Пример состава прокатного бетона для несущего слоя

| Портландцемент CEM I 32,5 R | 270 кг/м |

| Базальтовый порошок | 90 кг/м3 |

| Вода (wопт. = 4,5 М. -%) | 125 кг/м3 |

| Природный песок 0/2 мм | 596 кг/м3 |

| Базальтовый щебень 2/5 мм | 298 кг/м3 |

| Базальтовый щебень 5/8 мм | 298 кг/м3 |

| Базальтовый щебень 8/11 мм | 252 кг/м3 |

| Базальтовый щебень 11/16 мм | 366 кг/м3 |

| Базальтовый щебень 16/22 мм | 366 кг/м3 |

Таблица 2. Пример состава смеси для несущего слоя класса прочности WB 35 (место стоянки автомобилей)

| Портландцемент CEM I 32,5 R | 270 кг/м3 |

| Летучая зола каменного угля | 140 кг/м3 |

| Вода | 134 кг/м3 |

| Песок 0/2 мм | 681 кг/м3 |

| Гравий 2/8 мм | 750 кг/м3 |

| Базальтовый щебень 8/16 мм | 513 кг/м3 |

Содержание воды:

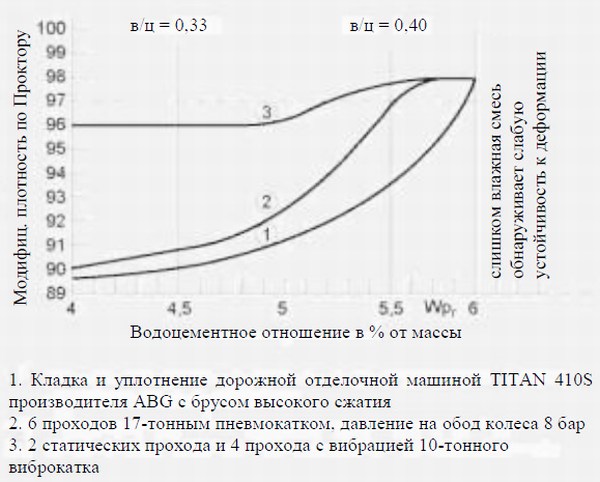

-Оптимальное содержание воды woпт. определяется с помощью модифицированного испытания по Проктору. В зависимости от строительной смеси водосодержание составляет от 4 до 7 % от массы к сухому весу строительной смеси. При этом оно соответствует водоцементному отношению от

0, 3 до 0,6.

Если строительная смесь слишком сухая, ее трудно уплотнять и в результате поверхность получается чешуйчатая и шершавая. Если она слишком влажная, брус укладчика может осесть, каток станет более тяжелым и поверхность получится неровной. Именно поэтому оптимальному содержанию воды следует уделять особое внимание. Заданное значение в процессе изготовления должно оставаться ниже 0,5 % от массы.

Кроме того, для несущих слоев действуют требования норм ZTV T-StB, а для несущих дорожных покрытий требования норм ZTV Beton (напр., по морозостойкости при сильном увлажнении бетона, а также по способным разбухать компонентам).

Для несущих слоев из прокатного бетона максимальный размер зерен не должен превышать 32 мм, а для несущих дорожных покрытий - 16 мм.

Что касается получения достаточной прочности уложенной строительной смеси в непросушенном состоянии, необходимо:

- для гранулометрического состава придерживаться постоянной кривой в диапазоне 3 кривых гранулометрического состава А/В в соответствии с DIN 1045 или с Введением к новому стандарту DIN 1045-2 (предполагаемая дата выпуска - январь, 2002) и

- для зернистых наполнителей с размером вяжущих веществ более 8 мм использовать, как минимум, 50 % дробленых минеральных веществ, а также песка с постоянной долей тонкодисперсных частиц < 25 мм.

Добавки и дополнительные материалы: Добавление минерального порошка или летучей золы каменного угля (со знаком соответствия нормам) может улучшать свойства уплотнения прокатного бетона. Повышение устойчивости несущих дорожных покрытий к размораживающим солям может достигаться добавлением кремнеземной пыли или воздухововлекающей добавки.

Исполнение

До начала выполнения работ по прокатному бетону подрядчик обязан выполнить кладку на испытательном участке, включая зарубки и выдержку бетона, используя предназначенное для работ оборудование и строительную смесь, определенную в ходе испытания на соответствие заданным требованиям. Это помогает оптимизировать процедуру выполнения строительных работ (напр., настроить укладчик на заданную строительную смесь) и способствует обучению строительной бригады достигать однородного качества.

Строительная смесь изготавливается в смесительных установках. Время смешивания должно составлять не менее 60 секунд. При транспортировке к строительному участку или простоях свежеприготовленную смесь необходимо защищать от атмосферных воздействий. Перевозка, укладка и уплотнение должны быть согласованы между собой таким образом, чтобы прокатный бетон был уложен и уплотнен не позднее чем через

90 минут после смешивания.

Прокатный бетон укладывают дорожными отделочными машинами, оснащенными брусом с высокой степенью сжатия и автоматикой выравнивания. Чем выше степень уплотнения укладчика, тем ровнее получается поверхность. Поэтому достигаемая с помощью укладчика степень уплотнения не должна быть ниже 93 %.

|

Рис. 5. Результат уплотнения прокатного бетона из смеси гравия, мелкого щебня и песка 0/22 мм |

Окончательное уплотнение прокатного бетона минимум до 96 % модифицированной плотности по Проктору выполняется гладким катком весом > 8 т, сначала в два прохода без вибрации, а затем в несколько проходов с вибрацией. Этот каток должен следовать сразу после укладчика и не оставлять видимых следов. Сильное и равномерное сжатие ценится максимально высоко, т.к. качество прокатного бетона очень сильно зависит от полученной плотности. Поэтому во время прокатки необходимую степень уплотнения следует постоянно проверять, например, изотопным зондом.

Применяемые в производстве способы уплотнения представлены на рис. 5.

На несущих дорожных покрытиях для повышения качества поверхности дороги покрытие дополнительно обрабатывают пневмокатками (15 т), а для достижения гладкости повторно шлифуют статически работающими укладчиками.

Во избежание вымывания верхней поверхности прокатного бетона в случае сильного дождя рекомендуется при укладке прокатного бетона держать наготове защитную пленку.

На больших площадях прокатный бетон укладывают бетоноотделочными машинами, работающими со смещением, чтобы полосы свежей кладки примыкали к свежим полосам и уплотнялись с наложением. Околошовные зоны должны уплотняться дорожными катками не позднее чем через 60 минут. Испытанная схема прокатки изображена на рисунке 6.

Время выполнения надрезов зависит от нарастания прочности бетона. Надрезы можно выполнять уже через 6-8 часов. Швы несущего дорожного покрытия необходимо разрезать и залить. Заполнение швов подробно излагается в нормах ZTV Fug-StB.

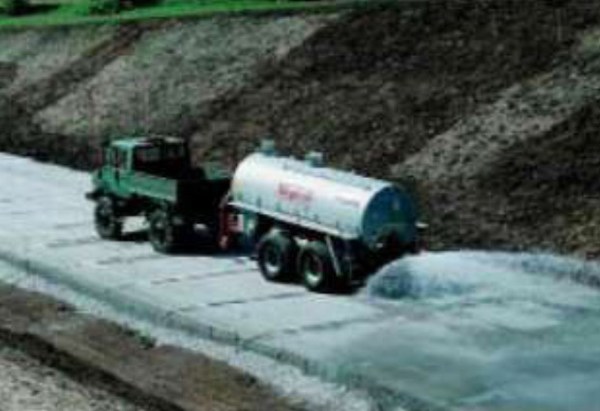

Последующая обработка

Из-за незначительного содержания воды в смеси прокатного бетона требуется тщательная обработка водой. При этом необходимо убедиться, что вяжущее вещество полностью растворилось в воде. Данную обработку следует начинать непосредственно после прокатки. Во избежание вымывания с поверхности свежего прокатного бетона важно сначала разбрызгивать воду тонкой струей. Поверхность подвергается влажной обработке не менее 3 дней.

Для быстрого запуска транспорта прокатный бетон может опрыскиваться анионной битумной эмульсией (из расчета 600-800 г/м2). Если по обработанному таким образом покрытию до последующей обработки поверхности движение транспорта должно осуществляться в течение длительного времени, необходимо нанесенную битумную эмульсию посыпать дробленым песком из расчета 7 л/м2 и прижать его легким ровным катком.

Асфальтовое покрытие

Для повышения комфортабельности движения на слой прокатного бетона может наноситься асфальтовое покрытие, причем в зависимости от предназначения дорожного полотна:

- асфальтовое вяжущее и защитный слой по нормам RstO и ZTV Asphalt-StB;

- специальный тонкий слой покрытия или

- защитный поверхностный слой по нормам ZTV Asphalt-StB.

|

Рис. 6. Схема прокатки при укладке в несколько полос |

Асфальтовое покрытие можно наносить вскоре после надрезания прокатного бетона.

Разработки

Техническая и экономическая оптимизация способа укладки прокатного бетона привела к

дальнейшим опытам и разработкам. Среди них:

- прокатный фибробетон,

- бетон с уплотнением асфальтоукладчиком

Прокатный фибробетон

Прокатный фибробетон применяется уже с

1983 года для несущих покрытий сельских дорог, преимущественно в Саксонии и Саксонии-Ангальт. Добавление текстильных обрезков сокращает склонность к расслоению, благодаря улучшенному влагоудержанию способствует затвердеванию и равномерному увлажнению, а также позволяет существенно увеличить расстояние между швами (до 15-20 м).

Благодаря Франции известны опыты с прокатным фибробетоном на стальных волокнах. Цель этой разработки заключается в том, чтобы повысить прочностные свойства бетона, сократить ширину трещин и увеличить расстояния между швами или совсем отказаться от швов.

|

|

Рис. 7. Окончательное уплотнение катком |

Рис. 8. Влажная обработка покрытия из прокатного бетона |

Бетон с уплотнением асфальтоукладчиком

При данном способе укладки, также испытанном в Федеративной Республике Германии, уплотнение бетона осуществляется исключительно укладчиком. Таким образом, катки для последующего уплотнения становятся излишними. При этом укладчик должен быть оснащен брусом с высокой степенью сжатия, а строительная смесь должна обладать особо высокими свойствами уплотнения. Преимущества данного способа укладки заключаются в повышении экономичности благодаря меньшему количеству применяемой техники и, прежде всего, в заметном улучшении плоскостности поверхности. Кроме того, возможно внедрение данного способа в классическом дорожном строительстве как покрытия с непосредственным запуском движения. исключительно укладчиком.