Общие условия практического применения глин

Влияние метода введения добавок

Основные опыты по изучению смешанных растворов велись нами при введении глины или в раствор в сухом, молотом и просеянном (через сито 900 отв/см2) состоянии. Однако необходимость высушивания и размола глины является одним из удорожающих моментов в деле ее применения. Учитывая, что известь в строительные растворы обычно вводится в виде теста, нами были поставлены опыты по выяснению возможности введения глины в раствор в виде теста той или иной консистенции. При введении же в раствор молотой глины она предварительно смешивалась с цементом. Смесь цемента с глиной и заполнитель смешивались сначала всухую, а затем уже происходило перемешивание всей массы с водой. Общий цикл смешивания в растворомешалке «СМ-28» составлял для каждого замеса от 3,5 до 3 минут. При введении глины в неразмолотом виде она предварительно подвергалась замачиванию ее водой до получения теста. После суточного замачивания глина разводилась водой до консистенции молока, после чего она пропускалась через сетку и выдерживалась до получения ею консистенции густой сметаны или же применялась в виде молока.

В первом случае глина вводилась в виде сравнительно жидкого теста в заранее перемешанную сухую смесь цемента с заполнителями, причем одновременно с глиной добавлялась вода. В случае применения глиняного молока таковое предварительно, разводилось всем количеством воды, потребным на замес, и поступало в мешалку для смешивания с предварительно перемешанной сухой массой цемента и заполнителя.

Надо отметить, что введение глины при ручном смешивании в виде молока, вообще говоря, облегчает тщательное смешивание раствора, чем при введении молока.

Сравнение трех методов ведения глины при ручном смешивании (в сухом и просеянном состоянии, в виде жидкого теста и в виде молока) определенной плотности показало, что в отношении механической прочности получаемого раствора применение того или иного способа не дает большой разницы, если время смешивания не слишком мало и если смешивание велось интенсивно. Следует все же отметить, что в цементно-известковых растворах даже при длительном смешивании можно было втдеть частицы известкового теста в тех случаях, когда известь вводилась в виде теста нормальной консистенции. Очевидно это же явление имело место и при введении глины и трепела, нo не было отмечено вследствие более темного цвета добавки.

|

|

|

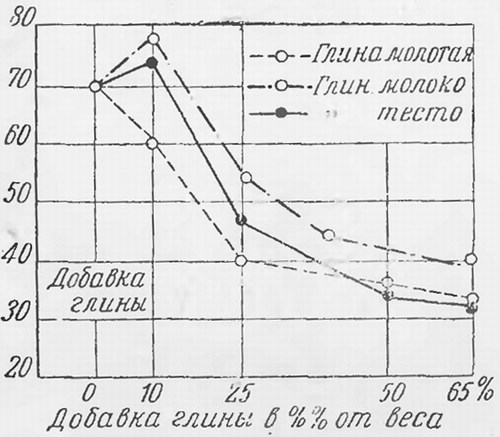

Временное сопротивление сжатию R28 песчаных растворов состава 1:3 по объёму |

||

По данным рис. 1 видно, что наиболее высокая прочность растворов была получена три введении в них глины в виде молока. Одновременно на рис. 2 можно видеть, что относительно наилучшая консистенция растворов с значительным содержанием глины имела место также в случаях введения глиняного молока.

|

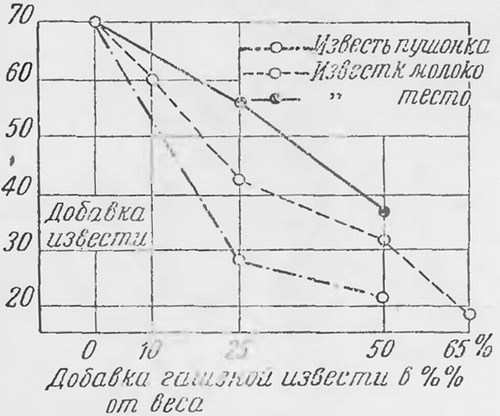

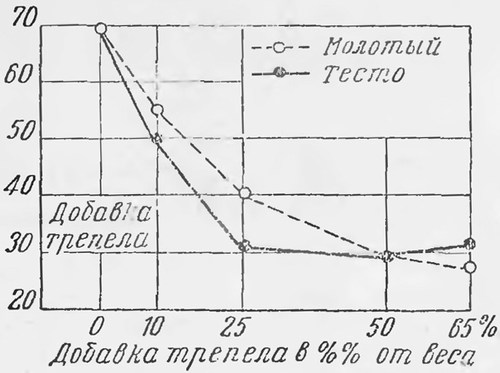

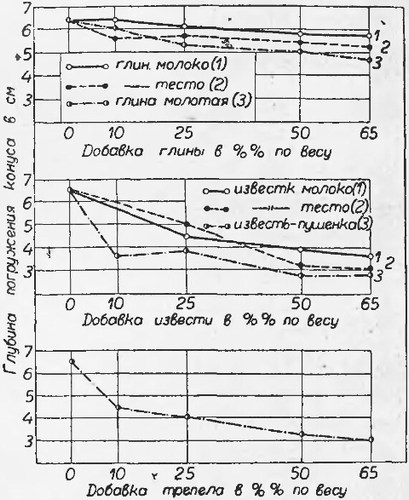

Рис. 2. Изменение консистепции растворов в зависимости от типа добавк и содержания ее в смешанном вяжущем при постоянном количестве воды в растворе состава 1 вяж. : 3 песка: наименьшее изменение констистенции при сохранении расходов воды постоянным получается при добавках глин. |

Следует отметить, что введение даже больших количеств глины (50—65% от суммарного веса цемента и глины) сравнительно мало понижало показатель консистенции, хотя количество воды в рассматриваемых опытах было поотоянным. Введение же извести и трепела при тех же условиях вызывало сильное уменьшение числовых показателей консистенции по мере увеличения одержания добавок.

Влияние смешивания

Параллельные опыты по влиянию времени смешивания на качество цементно-известковых, цементно-глиняных и цементно-трепельньвх растворов показали весьма большую зависимость качества растворов от времени смешивания независимо от вида добавки. Это имело место даже в тех случаях, когда добавка вводилась в виде молока. Увеличение прочности растворов при увеличении времени их смешивания было весьма существенным. Принимая прочность при минутном смешивании за 100%, доведение чистого времени смешивания до 2,5 минут увеличивало прочность растворов почти вдвое. Особенное значение, повидимому, имеет смешивание для цементно-глиняных и цементно-трепельных растворов.

Подготовка глины

Выше уже подчеркивалось, что основным условием для получения доброкачественного цементно-глиняного раствора является высокая тщательность смешения компонентов этого раствора. Принципиально возможно введение глины в цементно-глиняные растворы тремя различными путями: в виде теста в виде молока и в виде сухого мелко-размолотого порошка. Однако опытные работы в производственной обстановке показали, что наиболее трудно обеспечить правильное смешение с другими компонентами раствора глиняного теста, почему этот способ практически приходится браковать во всех случаях, кроме того случая, когда в качестве машин для смешивания применяются тяжелые бегуны.

Введение глины в виде глиняного молока может производиться нижеследующим образом:

1) Глина подвергается предварительному замачиванию, примерно, за сутки до начала ее мокрого измельчения.

2) Замоченная глина через сутки разводится большим количеством воды и энергично перемешивается; лучше всего, если этот процесс будет происходить в болтушках того типа, который употребителен на цементных заводах для получения шлама. Для небольших же построек, при малом объёме работ, распускание глины в воде можно производить либо на глиномешалке, либо даже вручную. Образующаяся при энергичном размешивании глины суспензия выпускается из болтушки глиномешалки или ящика через отверстия снабженные сеткой. Желательно иметь две сетки, закрывающие отверстия. Внутреннюю сетку, обращенную внутрь ящика или болтушки, следует иметь крупную с диаметром ячеек в свету в 5 мм. Эта сетка защищает наружную более тонкую сетку от механических повреждений. Наружная же сетка должна иметь отверстия ячеек не выше 0,6-1 мм. Распущенная в воде глина, проходя через сетку, очищается от крупных примесей (камни, органические примеси в виде корней и т. п.). Кроме того, наличие сетки не позволяет проникнуть через нее крупным нераспавшимся комкам глины.

Вместо глиномешалки в целях облегчения ручной работы возможно применить также для получения глиняного молока обычную растворомешалку СМ или даже бетономешалку. В последнем случае приходится отказываться от предварительной замочки глины, так как опыт показывает, что замоченная глина с трудом проходит через выпускные отверстия обычного загрузочного ковша.

При наличии пара могут быть применены также паровые глиномешалки в виде корыта, по дну которого прокладываются перфорированные трубы. Распускание глины может быть произведено также гидравличоским путем: в этом случае в ящик с засыпанной в него глиной направляется через штуцер струя воды под большим давлением. Следует отметить, что распускание глины в воде сильно облегчается в тех случаях, когда глина подвергнута предварительному дроблению, например, с помощью вальцов.

3) Полученное глиняное молоко сливается в отстойник, где и доводится до требуемой консистенции либо путем отстаивания, либо путем добавления воды. Наиболее желательна такая консистенция молока, при которой все количество воды, потребное на замес раствора, вводилось бы в растворомешалку в виде глиняного молока. Во всяком случае для облегчения смешивания консистенция глиняного молока должна быть столь жидкой, чтобы металлический конус СтройЦНИЛа опускался бы в молоко не менее, чем на 14 — 15 см. Обычно это соответствует объемному весу глиняного молока около 1500—1450 кг/м3 при содержании глины в 800—700 кг/м2 молока (считая на сухую глину). Консистенция глиняного молока может быть определена также и ареометром, например, с помощью специального ареометра для глинистых растворов, сконструированного В.Р. Михайловым.

4) Дальнейшее смешивание компонентов цементно-глиняного раствора должно происходить в нижеследующем порядке. В первую очередь в растворомешалку засыпается соответствующее количество цемента, потребное на замес; затем в растворомешалку вводится глиняное молоко с таким содержанием воды, чтобы по возможности было бы выдержано заданное цементно-водное отношение и чтобы раствор после изготовления имел бы заданную констинтенцию, измеряемую глубиной погружения конуса СтройЦНИЛа в 6-7 см. Цемент и глиняное молоко тщательно перемешиваются между собой в течение не менее одной-полутора минут, после чего в полученную массу добавляется соответствующее количество песка, и перемешивание продолжается вновь еще не менее 2 минут.

Необходимое время смешивания зависит от принятого соотношения между цементом и глиной, а также от крупности песка. Чем больше глины вводится в раствор, чем мельче применяемый песок и чем больше содержание песка по отношению к цементу, тем больше должно быть время смешивания. В среднем можно считать, что для различных случаев необходимо нижеследующее минимальное время смешивания (табл. 3).

Следует еще раз отметить, что наличие непромешанной глины в цементно-глиняном растворе может привести к целому ряду серьезных дефектов кладки, так как такая глина будет обладать всеми нежелательными свойствами, присущими обычному глиняному раствору, а именно:

а) невозможность отвердевания во влажных условиях;

б) способность размокать и выжиматься из швов, что поведет к осадке кладки и, возможно, к частичному появлению в ней трещин;

в) способность пучиться вследствие замораживания во влажном состоянии, что может повести к расстройству кладки в целом.

Вышеуказанные нежелательные последствия не могут иметь места в том случае, когда глина тщательно перемешана с цементом. Обеспечение надлежащего перемешивания должно явиться основной задачей контроля правильности изготовления цементно-глиняных растворов. Что касается тщательности перемешивания цементно-глиняного вяжущего с песком, то в данном случае следует указать, что прочность всех без исключения смешанных растворов в силу сравнительно небольшого расхода цемента и, наоборот, наличия значительного количества мелких зерен песка и добавки в сильнейшей степени зависит, как это было указано выше, от тщательности и интенсивности смешивания.

Кроме того, при увеличении интенсивности смешивания резко повышается пластичность раствора и его однородность, что непосредственно отражается на прочности кладки, как это было указано в главе 1-й. В целом по вышеприведенным данным можно считать, что за счет тщательности смешивания можно добиться повышения прочности собственно раствора, примерно, вдвое. Соответствующее же повышение прочности кладки будет находиться в пределах 20—25%. Если для цементно-известковых растворов тщательность перемешивания позволяет добиться лишь повышения общего качества раствора, а наличие недостаточно промешанных включений извести может привести лишь к частичному ослаблению кладки, к местным ее повреждениям и к местному выветриванию, то для цементно-глиняных растворов тщательность смешивания имеет гораздо более важное значение. Плохое промешивание раствора, в котором глина осталась в форме отдельных включений, может повести к последующему расстройству целых участков в кладке.

То же самое следует сказать и о цементно-трепельных растворах, так как ни глина, ни трепел сами по себе не являются самостоятельными вяжущими вроде извести и в крупных включениях являются безусловно вредными составными частями раствора. Из вышеизложенного вытекает, что уменьшение расходования цемента в смешанных растворах вообще возможно лишь до известного предела. Лабораторные опыты довольно согласно показывают значительное увеличение прочности известковых растворов при введении в них сравнительно небольших количеств цемента (порядка 10—15% по объему, что соответствует 20—30% по весу). Однако, столь благоприятное действие незначительных количеств цемента наблюдается лишь при равномерном его распределении по всей массе раствора. Для того чтобы рационально использовать- небольшие количества цемента, следует и в практических условиях добиться такого же тщательного их размешивания в массе раствора, как это имеет место в лабораторных условиях.

Нужно сказать, что для этой цели необходимо либо значительно увеличить время перемешивания подобных растворов в обычных растворомешалках, либо же перейти на иной прием смешивания. Эти иные приемы могут выразиться либо во введении в процесс перемешивания раствора нового этапа, а именно предварительного смешивания цементно-известкового молока (подобно тому, как выше было указано для цементно-глиняного молока), либо же в применении других приборов перемешивания, дающих интенсивное перемешивание (перетирание составных частей смеси). Такими приборами могут явиться бегуны, дающие возможность, как это показывает опыт применения бетонов Коанье, получить строительные растворы весьма высокой прочности при расходовании цемента в количествах около 70—110 кг/м3 готового раствора.

Поэтому при более или менее значительной потребности в строительных растворах всегда следует вести изготовление последнего с помощью централизованных установок, снабжающих стройку готовым перемешанным строительным раствором. Прн этом надо учитывать, что сохранение готового смешанного раствора в течение 5—6 часов весьма, мало отражается на его прочности. В частности, произведенные нами опыты с цементно-глиняными растворами, описанные выше, показывают полную возможность хранения приготовленных цементно-глиняных растворов в течение 6 часов.

Вышеописанные приемы изготовления цементно-глиняных растворов, основанные на сравнительно кустарной аппаратуре, являются, однако, недостаточно совершенными. С одной стороны, они требуют значительного увеличения принятых сроков смешивания и вводят на строительстве нежелательный этап — подготовку глины; с другой - эти приемы не могут вполне обеспечить необходимую точность дозировки и не ведут к какому-либо улучшению свойств исходной глины. Поэтому в дальнейших работах следует подвергнуть исследованию практическую возможность и целесообразность введения глины и в форме готового намолотого порошка, подобно тому, как это имеет место в США.

Судя по литературным данным, в США имеет место постепенное развитие применения глины в качестве компонента строительных растворов. Однако, по этим же данным, глина в США повсюду применяется в виде готового порошка. Применение глины в таком виде облегчает работу строителя по изготовлению цементно-глиняных растворов, а предварительная подготовка глины, производимая перед помолом, а именно сушка, может несколько улучшать общие свойства глины и в частности понижать возможную опасность разрушения раствора при содержании в глине органических включений в значительных количествах. По данным Свен-Одина, значительная часть гуминовых веществ уже при температуре нагрева около 200—250 С распадается и переходит в соединения, практически безопасные для цемента. Следует однако отметить, что способ распускания глины в воде, вообще говоря, имеет также свои преимущества перед способом с ухого помола.

Совершенно ясно, что только весьма мелко распределенная глина может достаточно равномерно смешиваться с цементом и равномерно обволакивать зерна песка. Это условие достигается сравнительно легко при тщательном производстве процесса распускания глины в воде. Сухой же помол глины практически не может дать такой же тонкости частиц, которая может быть получена при pаспускании глины в воде. Кроме того сухой помол является сравнительно сложной и дорогой операцией, так как обычно приходится предварительно производить подсушку глины. По указаниям Клестера глина перед помолом не должна содержать больше 3—5% влаги. Хорошая просушка глины в сушильных барабанах возможна лишь при размере кусков глины не выше 20—30 мм. Поэтому при просушке приходится производить предварительное дробление сырья с помощью специальных строгальных станков, настраивающих глину тонкими стружками, или же с помощью дробящих машин (тонвольфы). Особенно тщательное дробление требуется для мороженой глины. Если трудно избежать поступления в сушильный барабан более крупных частей, чем указанные куски глины, то приходится выходящую из барабана просушенную глину подвергать сортировке; более крупные частицы, влажные еще внутри, в этом случае приходится просушивать дважды.

Сушку глины наиболее выгодно производить в специальных сушильных барабанах, производительность которых зависит от их размеров и конструкции. Сушильные барабаны обычно снабжаются отдельной топкой, в которой сжигается большею частью твердое топливо. Сушка, во избежание потери глиной пластичности, должна производиться по принципу прямотока). Таким образом, установка для сушки и размола глины должна состоять из нижеследующих агрегатов:

1) Дробилки, производящей предварительную подготовку сырья.

2) Транспортера для подачи этого сырья к сушильному барабану.

3) Дозировочного приспособления.

4) Сушильного барабана, снабженного ячейковой установкой для равномерного распределения глины и горячего воздуха по всему поперечному сечению барабана или же снабженного подъемным лопастным устройством. Подъемно-лопастное устройство предпочтительнее в тех случаях, когда на сушку может поступать глина с влажностью 25% и выше.

5) Просеивателя, позволяющего получить сухой глиняный порошок с крупностью частиц не свыше 0,15 мм.

Как видно, оборудование для сушки и дробления глины является довольно дорогим как по единовременным, так и по эксплуатационным затратам. Естественно возникает предположение, что гораздо выгоднее будет производить на подобной установке не обычный глиняный порошок, а порошок из прокаленной глины (при температуре около 400°), как это в свое время предлагалось проф. В. П. Некрасовьм. Этот порошок как обладающий ясно выраженными гидравлическими свойствами способен заменить не только известь, но в комбинации с ней способен в ряде случаев заменить также и цемент.

В целом нужно отметить, что при устройстве центральных установок по снабжению строек готовыми смешанными растворами принципиально возможны два решения:

1) При глинах, не содержащих значительного количества органических примесей, весьма эффективные результаты может дать установка с мокрым распусканием глины и со смешиванием растворов с помощью бегунов или мешалок двойного смешивания, например типа Эйрих. Преимуществом этого варианта явится большая тонкость распущенной в воде глины по сравнению с молотым глиняным порошком и возможность введения ее в меньшем количестве для достижения раствором нужной консистенции. Недостаток же, присущий этой схеме, а именно большая сложность дозировки — при работе в условиях центрального завода готовых растворов не имеет существенного значения.

Подача глины в мешалки, перемешивающие раствор, в этом случае должна будет производиться насосами из установки, в которой раствор должен находиться в непрерывном движении с целью сохранения однообразной его плотности, как это делалось на строительстве канала Москва—Волга в отношении трепела, добавляемого в бетон.

2) При глинах, в которых могут встречаться примеси органических веществ в значительном количестве, является желательным применение установки для сухого помола глины. Этот же вариант является необходимым при снабжении строек готовой глиняной добавкой в виде порошка или, что менее желательно, сухими смесями растворов. Меньшая желательность снабжения строек сухими смесями растворов вытекает, с одной стороны, из возможного понижения качества смеси при недостаточно сухих компонентах (глиняного порошка или, особенно, песка), с другой из того обстоятельства, что при этом варианте на стройках возникает необходимость проведения процесса смешивания раствора с водой. В этих случаях следует ориентироваться главным образом на использование для получения глиняного порошка бракованного кирпича-сырца с кирпичных заводов.

В США, как выше было указано, производителями молотой глины обычно и являются кирпичные заводы. Эти заводы изготовляют глиняный порошок, главный образом, из бракованного кирпича-сырца. Однако в литературе имеются указания, что некоторые из этих заводов в США употребляют в качестве сырья для глиняного порошка даже вполне пригодный просушенный кирпич, считая для себя более выгодным ввиду все усиливающегося спроса на глиняные добавки в отдельных случаях производить глиняный порошок вместо кирпича.

Из вышеизложенных основных вариантов можно установить, что процесс подготовки глины как добавки к строительным растворам особенно эффективно может быть осуществлен на сравнительно крупных централизованных установках. Однако нет никаких серьезных препятствий к использованию глины как добавки и непосредственно на отдельных строительствах. В частности в этом убеждает производственный опыт применения цементно-глиняных растворов, произведенный в 1937 г. при постройке дома СтройЦНИЛа (Москва, Лесная ул., 22), пять верхних этажей которого были целиком выложены на цементно-глиняных растворах.

|

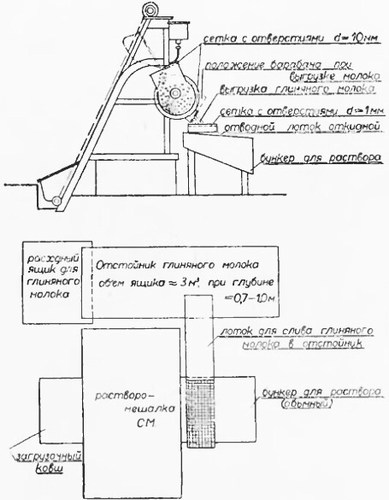

Рис. 3. Общая схема установки для изготовления цементно-глиняных песчаных растворов с помощью одной растворомешалки: растворомешалка сначала используется для получения глиняного молока, а затем для изготииления цементно-глиняного раствора. |

Подготовка глины в условиях строительств может вестись как вручную (при малом объеме работ), так и с помощью обычной растворомешалки. В последнем случае вся установка для изготовления раствора может состоять либо из 2 растворомешалок, либо даже из одной. Одной растворомешалкой можно ограничиться в том случае, когда подготовку на ней глины можно вести во вторую смену. На рис. 3 показана общая схема подобной установки, которая состоит из растворомешалки, бункера для готового раствора, отстойника для глиняного молока и откидного лотка к нему. Кроме отстойника имеется расходный ящик для готового глиняного молока. Загрузка глины ведется с помощью подъемного ковша растворо-мешалки. В корыте растворомешалки глина перемешивается с водой в течение 5—10 мин. Выгрузка глины из корыта растворомешалки производится через сетку, закрывающую (несколько менее половины выгрузного отверстия. Глиняное молоко, прошедшее через сетку, направляется с помощью лотка в отстойник. Отстойник и расходный ящик расположены таким образом, чтобы из последнего можно было бы легко вести загрузку подъемного ковша глиняным молоком с помощью простейшего дозировочного сосуда (например, ведра и т.п.).

В тех случаях, когда раствор должен готовиться одновременио с глиняным молоком (например, при работе в две смены) приходится устанавливать две растворомешалки: одну для подготовки глиняного молока, спускаемого в расходный бункер, и вторую для изготовления собственно раствора. Подобного рода установка при применении растворомешалок по 150 л способна дать за две смены раствора около 30 м3 для 50 тыс. кирпича. Если же для изготовления глиняного молока применить растворомешалку с емкостью в 150 л, а для приготовления раствора — с емкостью в 375 л, то такая установка за 2 смены сможет дать до 60—70 M3 раствора.

Оценка требований к песку

Необходимо отметить, что в связи с доказанной возможностью введения глины в растворы следует пересмотрегь также вопрос о допускаемом количестве примесей в песках, предназначенных для растворов, идущих на каменную кладку. Уже в «Технических условиях на производство и приемку строительных работ» Главстройпрома НКТП есть указание, что для растворов с расчетной прочностью, меньшей 50 кг/см2, допускается повышенное содержание глинистых и пылеватых частиц, а также органических примесей в зависимости от характера работ.

Допускаемое повышенное содержание этих примесей должно по данным «Технических условий» устанавливаться путем непосредственного испытания растворов на данном песке.

Казалось бы, что если считается допустимым введение в раствор глины в довольно значительных количествах, то столь же допустимо применение песка, сильно загрязненного глиной. Надо однако отметить, что глина, находящаяся в песке, большею частью облепляет довольно прочной корочкой зерна песка и препятствует развитию должного сцепления между цементом, камнем и отдельными песчинками, что не имеет места при введении в раствор глины, смешанной с цементом. Кроме того, вводимая в раствор глина должна проверяться предварительно в отношении качества гранулометрического состава получаемой смеси цемента, глины и местного песка. В связи с этим нельзя отождествлять глину, находящуюся в песке, и подготовленную глину, вводимую в раствор.

Однако все же следует признать обычные требования к пескам для растворив, употребляемых в кладку, излишне строгими и подлежащими диференциации в зависимости от общих требований к строительному раствору.

В проекте «Технических условий» на строительные растворы для каменной кладки, составленном нами для Центрального бюро по стандартизации, мы ввели нижеследующие разграничения требований к песку для растворов, употребляемых при производстве кладки.

- Для песков, предназначенных к употреблению в растворы марки 80 кг/см2 и выше (примерный состав 1 : 2,5—1 : 3), содержание глинистых и пылевидных частиц, определяемых по ОСТ 3518, не должно превышать 5% (из них собственно глины не более 2%) по весу.

- Для песков, идущих на растворы марки 50 кг/см2 (примерный состав 1 : 4) и 30 кг/см2 (примерный состав 1:1:6), содержание пылевидных и глинистых частиц не должно быть более 10—12% (из них глины не более 5 и 6%) соответственно маркам.

- 3. Для песков, идущих на растворы марки ниже 30 кг/см2, содержание пылевидных и глинистых частиц не должно быть более 20%, а собственно глины не выше 10%. Надо отметить, что при содержании глины свыше 5% следует обязательно принимать два мероприятия, повышающих качество раствора:

1) Увеличить чистое время смешивания раствора в 1,5—2,5 раза в зависимоегн oт количественною содержания глины и от того, облепляет ли она зерна песка или находится между песчинками.

2) Соблюдать общее условие, чтобы общее весовое содержание в сухой смеси раствора частиц, проходящих через сито с ячейками Д = 0,15 мм (включая вяжущее вещество), не превышало бы 35% от общего веса всей сухой смеси раствора (цемент, известь, или глина, пыль и песок). Иными словами, при наличии в песке глины приходится значительно уменьшать возможную дозировку добавок, так как иначе при избытке добавки и недостатке цемента возможно серьезное понижение прочности раствора и стойкости его во времени под влиянием различных внешних воздействий (мороз, влага и т. п.).